Additiv tillverkning med BAE Systems

BAE Systems Hägglunds utforskar framtidens tillverkning med 3D-printing och WAAM

BAE Systems Hägglunds i Örnsköldsvik tillverkar högteknologiska bandgående fordon till försvarsmakten, bland annat Stridsfordon 90, den bepansrade bandvagnen BvS10 samt den civila bandgående Beowulf. Fordon som ska klara såväl tuff terräng som att skydda soldater mot splitter.

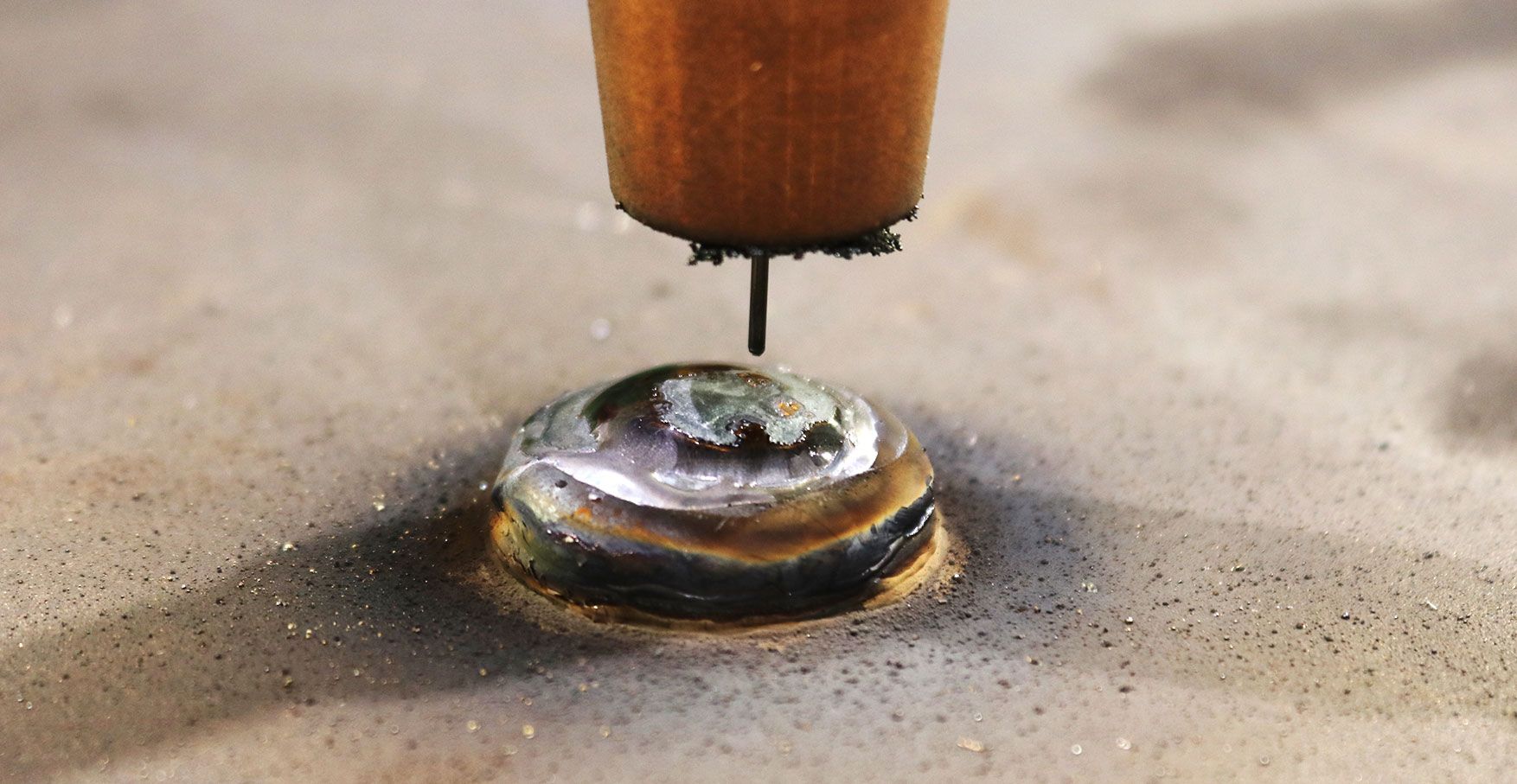

– Det här är en bransch där det handlar om ständig utveckling. Vi bedriver både egen forskning och samarbetar med svenska universitet. I ett av de forskningsprojekt vi bedriver tillsammans med Högskolan Väst i Trollhättan har vi testat WAAM, (Wire Arc Additiv Manufacturing). En metod där en svetsrobot används för uppbyggnad av metallobjekt, berättar Jörgen Vedin, projektledare BAE Systems Hägglunds.

Som leverantör av högteknologiska bandfordon till försvarsmakten handlar det om att ligga i frontlinjen, både när det gäller teknik och tillverkning. Tillsammans med universitetet i Trollhättan testas helt nya metoder för 3D-printing och användning av digital tvilling.

Siemens NX - en kraftfull plattform för 3D-printing

BAE Systems Hägglunds har tidigare provat nedladdningsbara lösningar i kombination med olika program, men efter dialog med Ditwin som de samarbetat med tidigare kring sin IT-miljö, valde de att ta in Siemens NX. En plattform med kraftfull 3D-modelleringsförmåga för att designa mekaniska delar och enheter.

– Med hjälp av NX har vi byggt upp en digital tvilling, vilket ger en både snabbare och smidigare tillverkningsprocess. Genom att programmera den befintliga robotcellen får vi en integrerad miljö där både konstruktion och produktionsutveckling kan ske samtidigt. Det möjliggör att kunna bygga delar som många andra lösningar inte klarar av, säger Jörgen Vedin.

Ledtiden har i vissa fall gått från 30 veckor till 4 veckor!

– NX är framför allt ett bra verktyg för att ta fram nya prototyper och nya former med WAAM. Med ett mer flexibelt arbetssätt kan man förbereda tillverkningen trots att konstruktionen inte är klar. För ett företag som bedriver egen utveckling är den här typen av lösning ett starkt tillskott, förklarar Jonas Näsström, produktions- och CAM-specialist vid Ditwin.

Tanken är att de nya metoderna ska implementeras i BAE Systems Hägglunds ordinarie tillverkningsprocess och tillämpas inom de områden där de gör störst skillnad.

”Vi ser att 3D-pritning är något som vi behöver, och med Ditwins kunskap inom området och stöd har vi kunnat komma framåt till en användbar process för additiv tillverkning.” – Jörgen Vedin

Viktigt med rätt kompetens

Samtidigt som det handlar om att utveckla metoderna gäller det att bygga kompetens inom området. Därför har BAE Systems Hägglunds valt att ta in två nyutexaminerade civilingenjörer för att komplettera utvecklingsteamet.

– En styrka med att ta in studenter är att de är utbildade att använda de här programvarorna, vilket gör att företag snabbt kan komma igång med de nya plattformarna, fortsätter Jonas Näsström.

– Vi ser också en ökad nyfikenhet hos tillverkningsföretagen och efterfrågan på leverantörer som kan tillhandahålla den här typen av teknik växer. Har man som BAE Systems Hägglunds tillgång till en robot, behövs inte så stora hårdvaruinvesteringar för att komma igång med 3D-printing och sin digitala tvilling, avslutar Jonas Näsström.

BAE Systems Hägglunds

Ett verkstadsföretag i Örnsköldsvik med över 1 000 anställda. Företaget har sitt ursprung i Hägglund & Söners division för militära fordon, men ingår nu som ett dotterbolag till det globala bolaget BAE Systems. De senaste åren har företaget haft stora exportframgångar med sina splitterskyddade bandvagnar och stridsfordon som till exempel BvS10 och CV90.